CHI SIAMO

La Raffineria di Milazzo

Riconosciuta tra i principali impianti a livello italiano e internazionale, la Raffineria di Milazzo si occupa della trasformazione del petrolio per produrre carburanti, combustibili e materie prime. Grazie a una capacità di lavorazione bilanciata superiore a 10 milioni di tonnellate l’anno, rappresenta la terza raffineria in Italia in termini di capacità produttiva. Con i suoi oltre 60 anni di storia, l’azienda è oggi una delle più importanti realtà del settore anche in termini di costante monitoraggio, riduzione delle emissioni e innovazione tecnologica.

Fatti e cifre

3°

RAFFINERIA IN ITALIA PER CAPACITÀ PRODUTTIVA, OLTRE 10 MLN DI TONNELLATE DI PETROLIO ALL’ANNO

100%

LIVELLO DI AFFIDABILITÀ DEGLI IMPIANTI GRAZIE AGLI STANDARD DI SICUREZZA ADOTTATI

19%

CONSUMO DI CARBURANTI PER TRASPORTO SU STRADA IN ITALIA CHE POTREBBERO COPRIRE I PRODOTTI RAM

Domande & risposte

Come succede per tutte le raffinerie, anche all’esterno della Raffineria di Milazzo è possibile vedere, in casi eccezionali, una fiamma accesa in cima all’impianto. Si tratta della “torcia”, una vera e propria “valvola di sicurezza” importantissima per il corretto funzionamento dello stabilimento.

Si tratta di una fiamma pilota, parte di un complesso sistema che gestisce i possibili eccessi di gas durante la marcia degli impianti e li convoglia verso la torcia solo in rari casi, che vengono registrati in quantità e in qualità, in accordo a quanto previsto dall’Autorizzazione Integrata Ambientale (AIA).

Approfondisci le attività della Raffineria di Milazzo a tutela dell’ambiente.

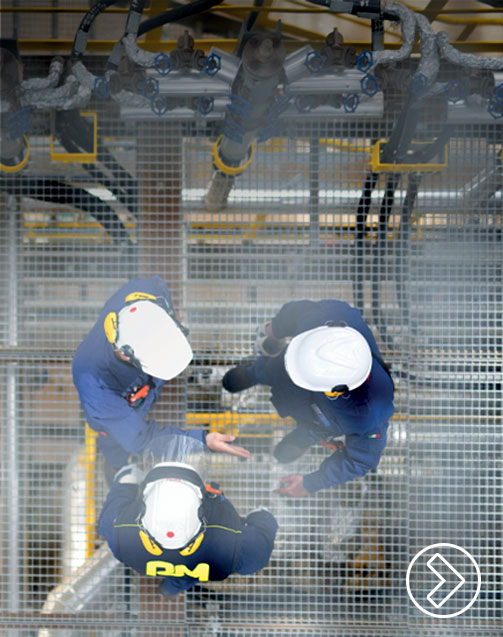

Fondamentale per garantire l’affidabilità e l’efficienza degli impianti, la manutenzione viene gestita dalla Raffineria di Milazzo con risorse dedicate dal punto di vista organizzativo e procedure soggette a miglioramenti continui.

Esistono tre tipi principali di strategie manutentive: la manutenzione predittiva, che, grazie a modelli matematici, permette di intervenire prima che si verifichi un guasto; la manutenzione programmata, che prevede il momentaneo fermo di alcuni impianti per consentire gli interventi necessari, come nel caso della cosiddetta “Fermata”; la manutenzione correttiva che riguarda la soluzione di un guasto.

Clicca qui per maggiori approfondimenti su come è organizzata la manutenzione nella Raffineria di Milazzo.

Le nubi basse che sovrastano la raffineria in particolari condizioni meteo, durante le prime ore del mattino, si formano con un meccanismo simile a quello che genera le nubi sulle isole.

Quest’ultimo è dovuto ai moti dell’aria sovrastante le zone emerse, più calde del mare che le circonda.

Anche un impianto per la raffinazione del petrolio è, infatti, una zona in cui la temperatura è mediamente più elevata rispetto all’ambiente circostante. L’aria sullo stabilimento possiede inoltre un grado di umidità elevato, per la sua collocazione in zona costiera, e per la presenza delle torri di raffreddamento che rilasciano in atmosfera aria calda satura di vapore acqueo.

Al verificarsi di particolari condizioni meteo – quali calma di vento e cielo terso – poiché durante la notte vi è una grande dispersione di calore, l’aria calda e satura comincia a condensare anche a quote relativamente basse dando origine a una nube che resta immobile sopra gli impianti di raffineria.